Üretimde Makine Durma Süresini Nasıl Azaltabilirsiniz?

- mücahit akbayır

- 1 Tem

- 3 dakikada okunur

Makine durma süresi (downtime), çoğu fabrikanın kârlılığını azaltan kritik bir sorundur. Dünya genelinde yapılan güncel araştırmalar, plansız duruşların büyük üreticilerin gelirinin bir bölümünü götürdüğünü ve her yıl yeniden artış eğiliminde olduğunu ortaya koyuyor.

Üretimde durma süresini gerçekten azaltabilmek için önce etkisini tam olarak kavramak, ardından doğru önleyici stratejileri hayata geçirmek gerekir.

Üretimde Planlanmamış Durma Süresinin Etkisini Anlamak

Plansız duruş; arıza, yanlış ayarlar, enerji kesintileri veya hammadde gecikmesi gibi beklenmeyen nedenlerle üretimin durmasıdır. Bu kesintiler yalnızca hatlardaki anlık üretim kaybına yol açmaz; teslimat gecikmeleri, kalite dalgalanmaları ve çalışan motivasyonunun düşmesi gibi domino etkisi yaratır.

Ayrıca OEE’nin “Availability” bileşenini düşürerek kapasite kullanımını kalıcı biçimde sınırlar. Sonuç: Ürün başına maliyet artar, rekabet gücü zayıflar.

Üretimde Durma Süresinin Maliyeti

Durma süresinin finansal karşılığı tesis tipine, ürün karmasına ve bölgesel işçilik-enerji maliyetlerine göre değişse de ortak payda nettir: Her dakikalık duruş fazladan para, itibar ve müşteri memnuniyeti kaybı demektir. Siemens’in yakın tarihli raporu, plansız duruşların küresel ölçekte “çift haneli yüzdelere” varan gelir kaybına yol açabildiğini vurguluyor.

Bunun büyük kısmı doğrudan kayıp üretimken, kalan kısım fazla mesai, acil parça tedariği ve iade yönetimi gibi dolaylı giderlerden kaynaklanıyor.

Planlanmamış Durma Süresinin Genel Nedenleri

Güncel endüstri anketleri, ekipman arızasının hâlâ en yaygın duruş sebebi olduğunu ve eskiyen makineler, yanlış ayarlar ve operatör hatalarının izlediğini gösteriyor.

Stok yetersizliği, iletişim kopuklukları ve optimize edilmemiş kalıp değişimleri'de listeyi tamamlıyor. Köklü çözüm ise tek bir “Tek mucize formül” değil, disiplinli bir bakım-üretim-tedarik üçgeni kurmaktan geçiyor.

Düzenli Bakım Tek Başına Durma Sürelerini Azaltır mı?

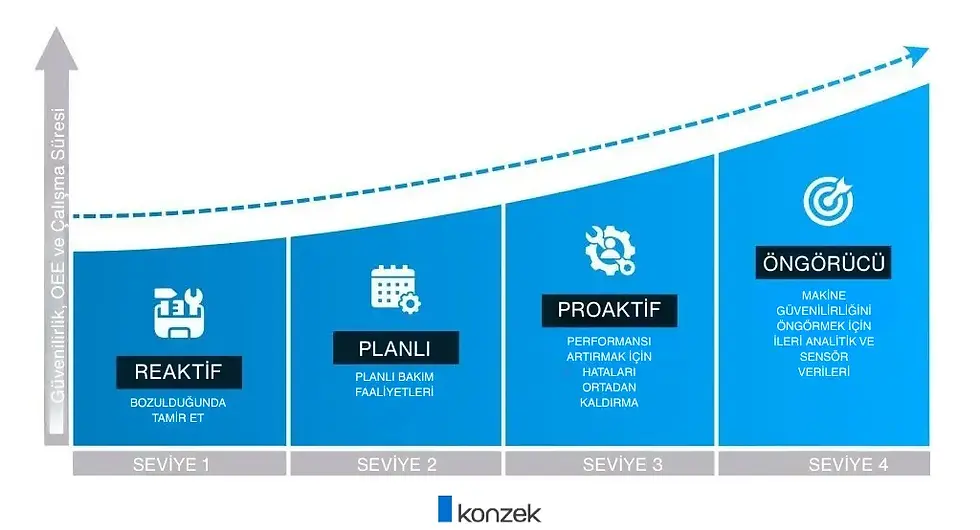

Önleyici (zamana dayalı) bakım, plansız arızaların bir kısmını önler; ancak güncel araştırmalar, veriye dayalı kestirimci bakımın çok daha güçlü sonuçlar verdiğini gösteriyor.

Önleyici bakım: Belirli periyotlarda ekipmanı durdurup rutin kontroller yapar. Basittir, ancak hala “gereksiz” planlı duruşlar yaratabilir.

Kestirimci bakım: Sensör verilerini (titreşim, sıcaklık, akım) gerçek zamanlı analiz eder; ekipman yalnızca arıza sinyali verdiğinde bakıma alınır. Durma süresini ve bakım maliyetini birlikte düşürür.

Dolayısıyla düzenli bakım kritik bir temel oluşturur, fakat tek başına modern üretim hatlarının hızına yetişmekte yetersiz kalır.

Durma Süresini Azaltmaya Yönelik Kanıtlanmış Yaklaşımlar

Gerçek-zamanlı OEE ve Kök Neden Analizi: Dijital panolar sayesinde duruşun nerede ve neden oluştuğunu anında görüp hızlı aksiyon alır.

Kestirimci Bakım Platformları: IIoT sensörleri ve yapay zekâ algoritmaları, olası arızayı saatler veya günler öncesinden haber verir. Erken müdahale hem duruş süresini hem de parça maliyetini düşürür.

CMMS(Bilgisayarlı Bakım Yönetim Sistemi)/ EAM(Kurumsal Varlık Yönetimi) ile Dijital İş Emri Yönetimi: Bakım ekibinin planlama, parça stoğu ve raporlama süreçlerini tek ekranda toplayarak koordinasyon hatalarını en aza indirir.

SMED(Tek Haneli Dakikalarda Kalıp Değişimi) ve Hızlı Kalıp Değişimi: İç/dış set-up adımlarını ayrıştırıp değişim sürelerini dakikalara indirir, hat bazında günlük ekstra üretim saatleri kazandırabilir.

Operatör Yetkilendirme ve Çapraz Eğitim: Ön hat çalışanlarının temel ayar-temizlik-kontrol işlemlerini yapabilmesi, teknik ekip bekleme sürelerini kısaltır ve hat yeniden başlatma hızını artırır.

Kritik Parça Envanteri Yönetimi: ABC analiziyle(yıllık tüketim değerine göre stok kalemlerini A = yüksek değer/kritiklik, B = orta, C = düşük olarak sınıflandıran Pareto temelli yöntem) yüksek riskli yedek parçaları belirleyip otomatik sipariş eşikleri oluşturur; “parça beklerken hat duruşu” senaryosunu ortadan kaldırır.

Sürekli İyileştirme (Kaizen) Döngüleri: Her büyük duruş sonrası “5 Neden” analizi yapar, kök nedeni dokümante eder ve standart iş akışlarına ekler. Zamana yayılan küçük kazanımlar toplam duruşu dramatik biçimde azaltır.

Makine durma süresini azaltmak, modern üretimde sadece bakım ekibinin değil, tüm organizasyonun görevidir. Veriye dayalı bakım, hızlı set-up teknikleri ve çalışan yetkilendirmesi birlikte ele alındığında:

Kapasite kullanımı artar,

Maliyetler kontrol altına alınır,

Müşteri teslimat performansı iyileşir,

Çalışan memnuniyeti yükselir.

Durumunuzu net biçimde ölçerek başlayın, küçük ve hızlı kazanımlar getirecek bir projeyle ilerleyin ve başarıları ölçeklendirerek kültür hâline getirin. Böylece plansız duruş, rekabet avantajınızı sınılandıran bir tehdit olmaktan çıkar; verimlilik ve kâr hanenize katkı yapan yönetilebilir bir parametreye dönüşür. Böylece yazımızın sonuna gelmiş bulunmaktayız, umarız bilgilendirici olmuştur. Takipte Kalın…

Yorumlar